Il s’agit d’un élément central de l’Industrie 4.0. C’est un outil logiciel puissant qui permet de suivre en temps réel tout ce qu’il se passe dans vos ateliers de production. En tant qu’industriel, vous ne pouvez pas passer à côté du MES.

Si vous souhaitez :

- Suivre en temps réel l’avancement de la production

- Disposer de rapports détaillés

- Maîtriser les coûts de production, la qualité et la traçabilité

- Gagner en réactivité et en compétitivité sur le long terme

Alors, vous devez vous intéresser de très près au MES.

Nous vous présentons dans cet article toutes les informations les plus importantes sur cet outil de l’usine digitale. Après votre lecture, vous connaîtrez les bénéfices attendus, les étapes indispensables au déploiement, et les erreurs à éviter.

Bonne lecture ?

MES signifie Manufacturing Execution System. Il s’agit d’un logiciel de pilotage de la production industrielle.

On parle parfois de cette solution logicielle sous la dénomination de MOM, pour Manufacturing Operations Management.

MES, le logiciel au cœur de l’usine digitale

Le MES est un système d’exécution, de gestion et de suivi de la production. Cet outil a pour rôle de superviser les machines et les hommes, en leur donnant les informations clé dont ils ont besoin. Ordres de fabrication, niveau actuel des stocks, cadences, contrôles qualité, arrêts de la chaîne de production, traçabilité… Le MES est l’outil parfait pour :

- Transmettre la bonne information au bon moment

- Piloter les activités

- Optimiser la production

- Aider les managers dans la supervision

Il agit en véritable chef d’orchestre de vos ateliers.

Terminé :

- Les fiches qui circulent entre les ateliers et les bureaux

- Les multiples appels téléphoniques entre managers et opérationnels

- La saisie manuelle d’informations dans des tableurs

Sans parler des aller-retours incessants dans l’usine, de salariés stressés pour de multiples raisons : problèmes de maintenance, stocks de matières premières dans l’atelier proche de la rupture, perte d’un ordre de fabrication, incohérence dans le rythme des contrôles qualité…

Le MES s’occupe de tout.

“En lien avec l’ERP et l’usine, le MES (manufacturing execution system) a pour but de faciliter le pilotage du système de fabrication. Il s’agit d’un logiciel qui collecte et analyse les données de production (recueillies tout au long du cycle), nécessaires pour guider l’activité en temps réel. En réduisant significativement les tâches administratives des opérateurs et en compilant de nombreuses données liées, le MES permet d’améliorer la réactivité et la productivité.”

Source : Livre Blanc – Transformation Digitale & Industrie 4.0

Les fonctionnalités du MES

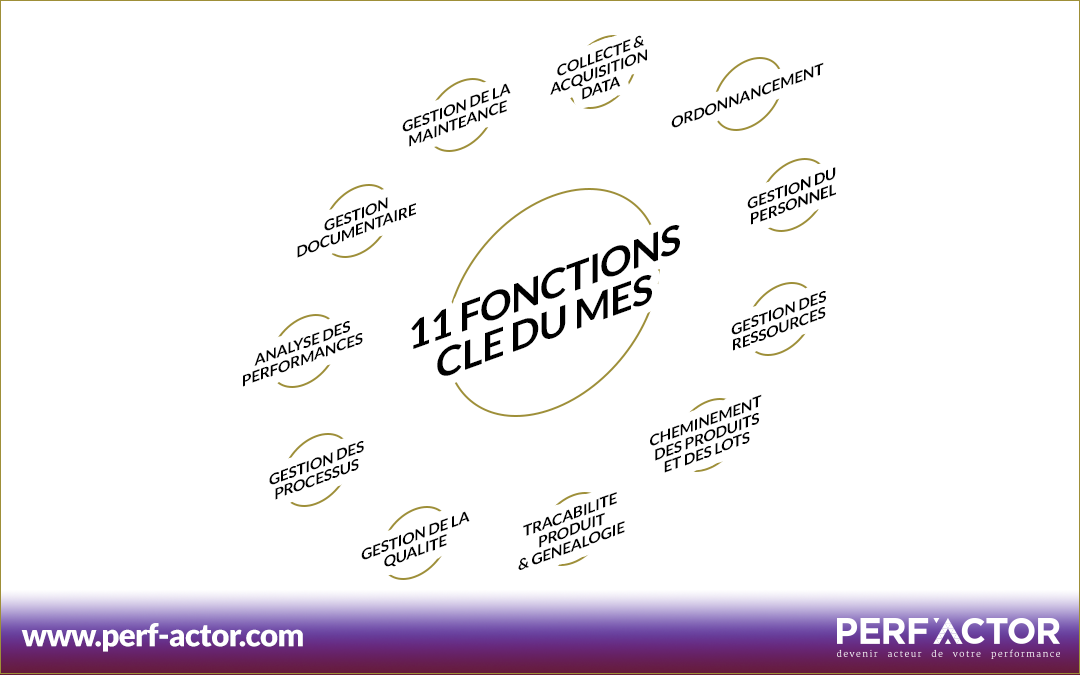

Le MESA a listé les 11 fonctions clé devant être adressées par un MES.

Fonction 1 – Collecte et acquisition de données

Le MES collecte et rassemble toutes les données en lien avec la production.

Fonction 2 – Ordonnancement

Il donne une vue d’ensemble des commandes planifiées et de l’avancement de la production.

Fonction 3 – Gestion du personnel

Le logiciel gère également les compétences et habilitations des opérationnels, et celles nécessaires pour la fabrication d’un produit ou l’exécution d’un processus.

Fonction 4 – Gestion des ressources

Il définit et permet de suivre le statut de chaque ressource (en cours de production, arrêtée, en panne, en pénurie, etc).

Fonction 5 – Cheminement des produits et des lots

Gérer les flux de données de production entre l’ERP et l’atelier, pour connaître en temps réel le cheminement des produits.

Fonction 6 – Traçabilité produits et généalogie

Associer à chaque produit (ou lot de produits) toutes ses données, de la matière première à la fabrication.

Fonction 7 – Gestion de la qualité

Le respect des délais et de la qualité de production est un enjeu fondamental de l’Industrie 4.0. Le MES permet aux opérationnels de renseigner si un produit est conforme ou non, et d’enregistrer des informations (mesures, pesées, rebuts, etc.). Ces informations sont centralisées et analysées dans le logiciel, afin de :

- Suivre la qualité

- Traquer les risques

- S’améliorer en continue

Fonction 8 – Gestion des processus

Mettre à disposition des différents acteurs les bonnes données, pour assurer la production. Écrans de contrôle et fiches suiveuses dématérialisées (management visuel) permettent désormais d’être informé et réactif, en continu.

Fonction 9 – Analyse des performances

Toutes les informations concernant l’avancement de la production, la qualité ou encore la traçabilité peuvent être exploitées grâce à l’analytique. Le MES prend en charge la consolidation des données et l’analyse, grâce aux bons indicateurs (TRS, OTD, risques et opportunités, etc). Ces indicateurs sont présentés aux chefs d’ateliers et aux managers sous forme de tableaux de bord de pilotage. Tout cela dans le contexte actuel de l’usine intelligente et donc, en temps réel !

Fonction 10 – Gestion documentaire

Grâce au module GED (gestion électronique des documents) du MES, l’objectif zéro papier est atteignable. Mais au-delà de ce premier sujet, l’enjeu principal est de pouvoir fournir dans les temps la bonne information à la bonne personne. La gestion documentaire permet de stocker et de diffuser tous les documents clé (OF, notices, processus, bons de travail, etc.). Un gain d’efficacité important.

Fonction 11 – Gestion de la maintenance

Le MES offre la possibilité de planifier et d’enregistrer les opérations de maintenance.

A noter que tout comme un ERP, des logiciels spécifiques peuvent prendre en charge certaines fonctionnalités de cette liste (ordonnancement, analyse des performances ou gestion de la qualité par exemple).

A qui s’adresse-t-il ?

Le MES s’adresse à plusieurs acteurs de l’entreprise.

La direction

Grâce à la disponibilité de l’ensemble des informations relatives à la production, le MES aide les dirigeants dans leurs prises de décisions. Il permet de savoir combien coûte un lot de fabrication, un produit, ou une activité. Il donne également les informations utiles par rapport aux capacités productives :

“Dans l’état actuel des choses, suis-je en capacité de produire plus, et d’accepter ce contrat ?”

La production

Les responsables de la production (directeurs, managers, chefs d’ateliers) ont le bon outil sur lequel s’appuyer. Toutes les données et les moyens de les exploiter peuvent être rassemblés dans le MES : outils d’ordonnancement, définition des produits, rendement et performance des fabrications, traçabilité des produits, etc.

Ils peuvent s’appuyer sur ces informations pour prendre des décisions relatives à l’organisation de la production, le choix des ressources utilisées, la construction des équipes et la planification des délais.

La qualité

En disposant des informations récoltées en temps réel dans les ateliers, les responsables qualité peuvent connaître le taux de qualité, les événements de non-qualité ou l’état des rebuts. Tout comme la production, ils peuvent s’appuyer sur des données fiables et à jour, pour prendre des décisions éclairées.

La maintenance

Les responsables de la maintenance peuvent centraliser tous leurs besoins sur le MES. D’une part, ils disposent d’informations clé : taux de panne, disponibilité des machines, fiches des différentes installations. Et d’autre part, ils peuvent renseigner différentes informations telles que la planification des interventions.

Téléchargez notre Livre Blanc Industrie 4.0

✔ Les défis et enjeux de l’industrie 4.0 que vous aurez à relever

✔ Une vue d’ensemble des technologies qui sont à votre portée

✔ Quelles bonnes pratiques appliquer pour se transformer plus rapidement

✔ Quels bénéfices attendre d’une telle démarche dans votre industrie

✔ Des retours d’expérience pour ne pas vous tromper et gagner en maturité

MES : Quels bénéfices pour votre business ?

C’est probablement le point qui vous intéresse le plus !

Nous allons voir que le MES permet de créer du lien entre les différents acteurs et des synergies avec votre ERP. Ensuite, nous analyserons les principaux bénéfices ainsi que le retour sur investissement mis en évidence par deux études (Gartner, 2016 et MESA International & Gartner, 2017).

Créer du lien entre les ateliers et l’ERP

Avec le déploiement massif des ERP (ou progiciels de gestion intégrés) dans les années 2000, les entreprises industrielles peuvent gérer leur activité dans sa globalité, grâce à l’intégration des principales fonctions (achats, finance, ventes, stocks, ordonnancement, etc.) autour d’une base de données unique. Mais, l’ERP n’a pas la capacité de collecter et de traiter en temps réel les données de production.

Or, dans l’environnement digitalisé et concurrentiel dans lequel vous évoluez depuis quelque temps, la disponibilité de données fiables et à jour en temps réel est devenue une nécessité. C’est un avantage concurrentiel important et un facteur clé de succès pour les entreprises qui en sont conscientes.

Afin d’assurer la continuité de l’information disponible instantanément dans les ateliers et la base de données unique de l’ERP, le MES joue un rôle clé. Il consolide les données issues des machines et des opérateurs sur le terrain et les dirige vers l’ERP. Avec un tel système d’information, l’usine digitale dispose d’une continuité des données.

L’opérateur peut lancer sa production à l’aide d’un ordre de fabrication, et la piloter en temps réel, grâce aux données récoltées sur les machines par le MES : cadences, temps de cycle, avancement, etc. Il a accès rapidement à la bonne documentation (notices, instructions de travail, etc.) et peut faire remonter dans le système un éventuel problème. De son côté, le manager peut piloter l’atelier en temps réel. Il dispose de plus de temps pour animer ses équipes et améliorer la performance opérationnelle. Les contrôleurs de gestion peuvent analyser des indicateurs de gestion à jour, valoriser les stocks et les prix de revient, grâce à la remontée d’informations dans l’ERP. Tout cela au service d’une meilleure prise de décisions des dirigeants, s’appuyant sur un système d’information performant.

Cet exemple illustre bien la complémentarité entre production, MES et ERP. Voyons maintenant les bénéfices obtenus par des entreprises, grâce à deux études de Gartner et de la MESA.

Les bénéfices d’un MES à court terme

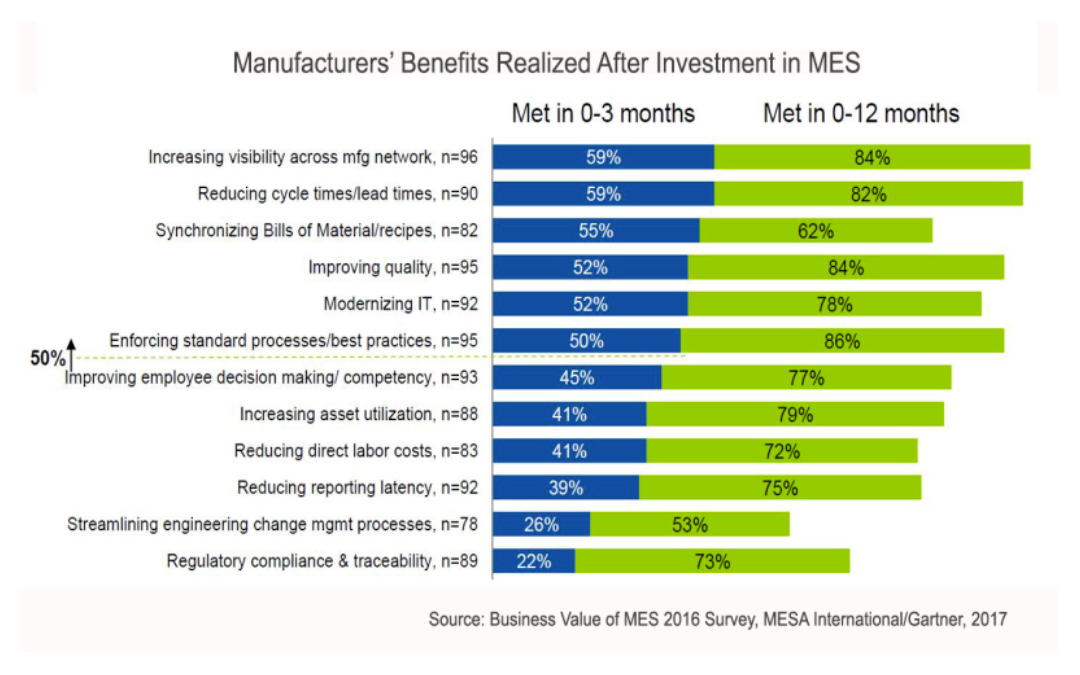

Cette étude de la MESA International et de Gartner est très parlante. Elle met en évidence les bénéfices récoltés par les industriels ayant investi dans un MES

Nous voyons que sur les trois premiers mois, plus de la moitié des industriels sondés constatent :

- Une amélioration de la visibilité du processus industriel

- Une réduction des délais

- Une synchronisation entre facturation et encaissements

- Un système d’information modernisé

- Un renforcement des bonnes pratiques et des standards

La mise en place d’un MES engendre donc des bénéfices visibles dans les trois premiers mois.

Sur 12 mois, s’ajoutent de nouveaux bénéfices :

- Amélioration de la prise de décision des employés

- Amélioration de l’utilisation des équipements

- Réduction des coûts de main d’oeuvre directe

- Reportings plus rapides

- Rationalisation des processus de gestion du changement

- Conformité réglementaire et traçabilité

Au travers de cette étude, nous voyons que les bénéfices à court terme sont nombreux. Ce qui est très rassurant quand on s’engage dans un projet IT de cette envergure.

Intéressons-nous maintenant aux bénéfices à moyen et long termes.

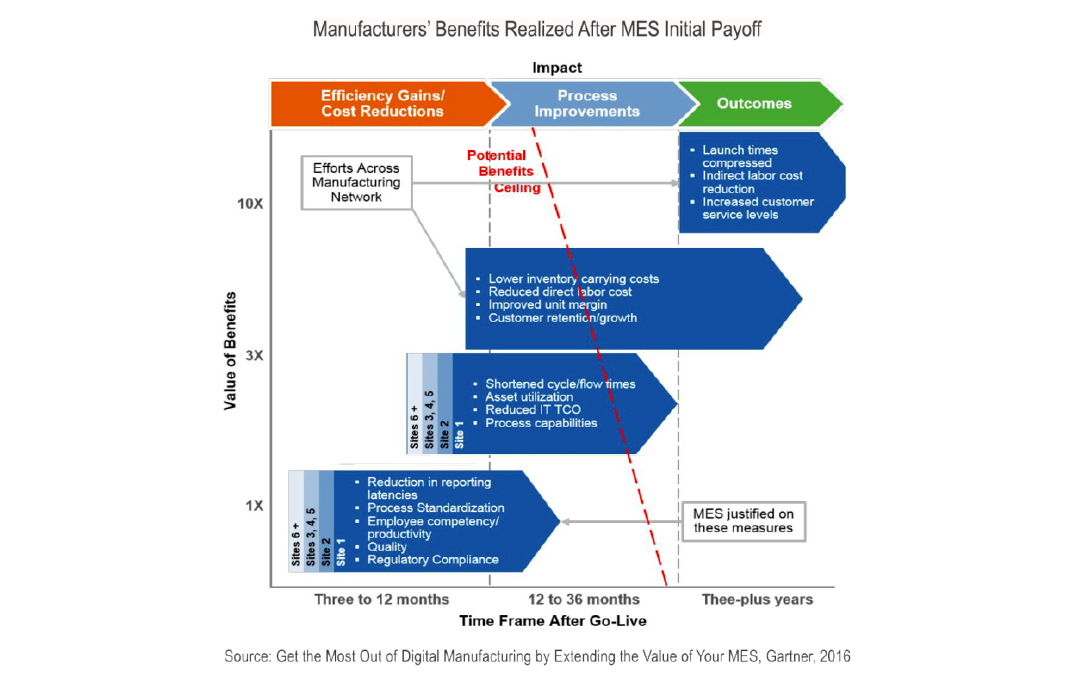

MES : Quel retour sur investissement à moyen et long termes ?

Nous avons vu que le déploiement d’un MES offre de nombreux bénéfices à court terme.

Mais il ne faut pas s’en tenir à ces premiers résultats.

Le MES est souvent mis en place et justifié dans le but d’éliminer les processus papier dans la production (source : ibaset.com). Cependant, comme le montre le graphique ci-dessous, les entreprises qui utilisent le MES comme catalyseur pour davantage d’amélioration des processus et du business, obtiennent trois à dix fois le montant de leur mise initiale sur le long terme.

C’est un retour sur investissement très intéressant !

A moyen terme (entre 12 et 36 mois), en actionnant les leviers listés ci-dessous, les entreprises ont la possibilité de récupérer jusqu’à 3 fois le montant de leur investissement initial !

- Réduction des coûts de stockage

- Réduction des coûts de main d’oeuvre directe

- Amélioration des marges unitaires

- Hausse de la rétention et de l’acquisition client

- Réduction des délais

- Utilisation des équipements

- Réduction du coût de possession du matériel informatique

A long terme (au-delà de 3 années), en actionnant les 3 leviers ci-dessous, les entreprises ont la possibilité de récupérer jusqu’à 10 fois le montant de leur investissement initial !

- Réduction des délais de lancement

- Réduction des coûts de main d’œuvre indirecte

- Augmentation des niveaux de service client

Tous ces résultats sont impressionnants. Ils démontrent que l’utilisation d’un MES à son plein potentiel peut engendrer un fort retour sur investissement. Mais, pour atteindre ce ROI, il faut mettre en œuvre efficacement une démarche d’amélioration continue, au service de l’excellence opérationnelle. Aussi, des étapes doivent être respectées lors du lancement d’un projet MES, afin de pouvoir en exploiter le potentiel de manière optimale et éviter de nombreux problèmes.

Les 6 étapes indispensables avant de se lancer dans le déploiement d’un MES

Afin que vous puissiez profiter des nombreux bénéfices vus ci-dessus, nous avons listé les 6 étapes indispensables avant de se lancer dans le déploiement d’un MES. Elles doivent être faites préalablement à la rédaction du cahier des charges.

Étape 1 – Formaliser les relations entre la production et les autres fonctions de l’entreprise

Avant de vous lancer, une cartographie de l’ensemble des relations entretenues entre la production et les autres fonctions de l’entreprise est nécessaire. Renseignez également le type de relation (quel type d’information ou de flux), les logiciels utilisés et les professionnels concernés (chef de l’atelier de fabrication, responsable logistique, directeur de production, etc.).

Étape 2 – Caractériser et quantifier les relations

La cartographie doit également contenir le type de relation, les canaux d’échange et leur fréquence. Par exemple, la relation entre l’atelier de fabrication et la maintenance peut être caractérisée comme :

- Une prestation de service interne

- Réalisée via la messagerie interne

- 3 fois par jour en moyenne

Étape 3 – Collecter les procédures, analyser les flux

Rassemblez tous les processus existants. Si certains processus ne sont pas documentés, tenez-en compte dans votre étude préliminaire. Ensuite, analysez les flux : le sens (entrant ou sortant) et le type (humain, physiques, financiers, informationnels).

Étape 4 – Analyser les processus

Les processus mis en évidence par votre étude préliminaire sont-ils bien conçus ? Certains doivent-ils être définis (ou redéfinis) avant l’implémentation du nouvel outil ? Ces questions sont essentielles avant la rédaction du cahier des charges.

Étape 5 – Lister les informations

Toutes les informations issues de la cartographie et de l’étude préliminaire doivent être listées, afin de construire le cahier des charges et mettre en place le MES de la meilleure des façons.

Étape 6 – Identifier les documents utilisés

La dernière étape consiste à identifier :

- Tous les documents utilisés dans le processus de fabrication

- Les données transmises par ces documents

- Les personnes (fonctions) qui les saisissent

MES : Les erreurs à éviter

Prêt à vous lancer dans le déploiement ? Faites attention aux erreurs suivantes.

Erreur 1 – Ignorer, ou mal faire l’étude préliminaire

L’étude préliminaire est détaillée dans les 6 étapes que nous vous présentons dans le titre précédent. Il vaut mieux prendre du temps lors de la préparation, pour ne pas en perdre plus lors de l’exécution. En disposant d’une cartographie complète de votre processus industriel, vous accélérez la conception du cahier des charges et rendez plus facile le déploiement du MES.

A contrario, en passant à côté de ces 6 étapes, vous serez confronté à de nombreux problèmes tels que :

- Un périmètre fonctionnel trop large ou mal défini

- Une approche trop rigide, entraînant de nombreuses modifications

- La sous-évaluation de l’importance de certains échanges

Erreur 2 – Choisir la mauvaise solution logicielle

Choisir un MES n’est pas simple pour un industriel. Il s’agit d’une technologie moderne, qui nécessite des compétences transverses. Nous vous conseillons de vous entourer de professionnels ayant déjà déployé ce type d’outil. Ils sauront vous orienter vers la bonne solution, et vous éviter bien des problèmes.

Erreur 3 – Ne pas constituer d’équipe projet

Soyons clair, le déploiement d’un MES – à l’image du déploiement d’un ERP – est un réel projet. Il nécessite la constitution d’une équipe dédiée, d’un budget et de jalons. Une équipe projet bien structurée sera un facteur clé de succès pour la mise en place du MES, qui vous permettra d’obtenir plus rapidement les bénéfices que nous avons évoqué plus haut.

Erreur 4 – Ne pas impliquer les acteurs

Qui dit projet dit implication des acteurs.

Cela passe en premier lieu par la direction générale. Vu les enjeux importants de la digitalisation de l’industrie, et l’impact du déploiement d’un tel outil sur l’ensemble de la chaîne de valeur de l’entreprise, la direction doit sponsoriser le projet.

Cette implication, en lien avec une communication engageante et un bon management du changement, permettra de motiver les nombreux acteurs impliqués de près ou de loin dans ce projet ambitieux.

Au cœur de l’usine digitale, le MES offre des possibilités très importantes aux entreprises : amélioration des processus, baisse des coûts, maîtrise de l’activité, hausse de la qualité et de l’amélioration client. Si vous souhaitez en savoir plus sur l’Industrie 4.0 et connaître les autres technologies qui, comme le MES, révolutionnent votre secteur dés aujourd’hui, nous avons rédigé un livre blanc complet sur le sujet.

Téléchargez notre Livre Blanc Industrie 4.0

✔ Les défis et enjeux de l’industrie 4.0 que vous aurez à relever

✔ Une vue d’ensemble des technologies qui sont à votre portée

✔ Quelles bonnes pratiques appliquer pour se transformer plus rapidement

✔ Quels bénéfices attendre d’une telle démarche dans votre industrie

✔ Des retours d’expérience pour ne pas vous tromper et gagner en maturité